汽车是由多达3万个零部件组装制造而成的,每一辆汽车均含有4,000~5,000个点焊钣金件。所谓点焊,是指给金属板接通电流,利用电阻产生的热量使之熔化的焊接方法。由于点焊可对多种金属材料进行焊接,拥有焊接速度快、加工成本低、在机器人协助下操作容易等优点,点焊已在大部分的汽车生产中使用。

为了保证较高的产品质量,在生产线上,对零部件和焊点强度进行抽样检查是很有必要的。以往质量控制是采用将錾子(一种加工金属用的工具)凿入焊接部位的方式。一旦焊接不牢就会损坏产品,不仅耗费时间、人力,也会拉高生产成本,因此需要实时注意避免开焊的情况。

东芝开发了一种自动化的技术,可以使用机器人对焊接部位进行检测,避免破坏焊点。据统计,2018年世界汽车产量已达到9563万台。在汽车大规模产业化生产的今天,重大的行业革新即将到来。

一、人工智能助力“非破坏性”检测

“传统的检测方法是在钣金连接的缝隙间插入錾子,用铁锤敲击检测焊接强度,再对变形部分进行复原。但是,近年来随着车身不断轻量化及高强度化,高张力钢板(强度更高的钢板)的使用越来越频繁。高张力钢板由于其独特的物理特性,很难插入錾子,且变形后不易复原,只能对焊接部位进行破坏性检测。因此我们有必要找到一种‘非破坏性’的检测方法。”

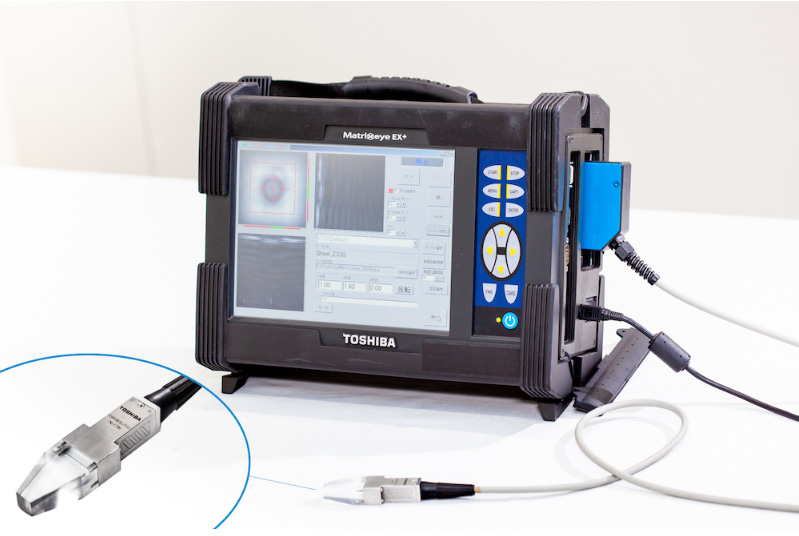

东芝公司研究开发本部生产技术中心的高桥宏昌向我们解释道,在非破坏性检测需求日益高涨的情况下,他利用东芝在医疗及发电厂领域中积累的技术,开发出了“Matrixeye™”这一超声波检测设备。从2004年起,“Matrixeye™”就已应用于实际,帮助进行非破坏性检测。

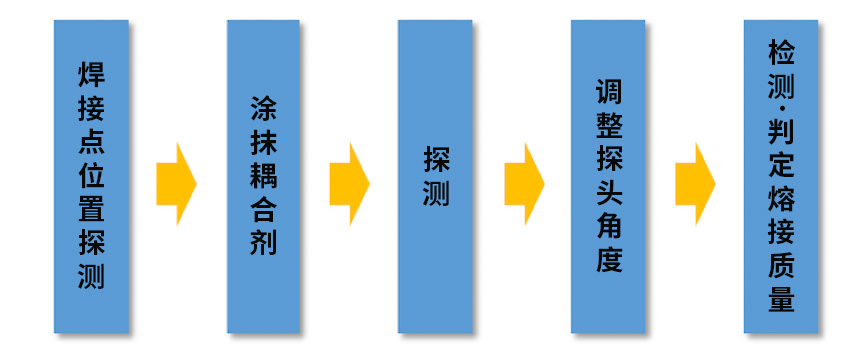

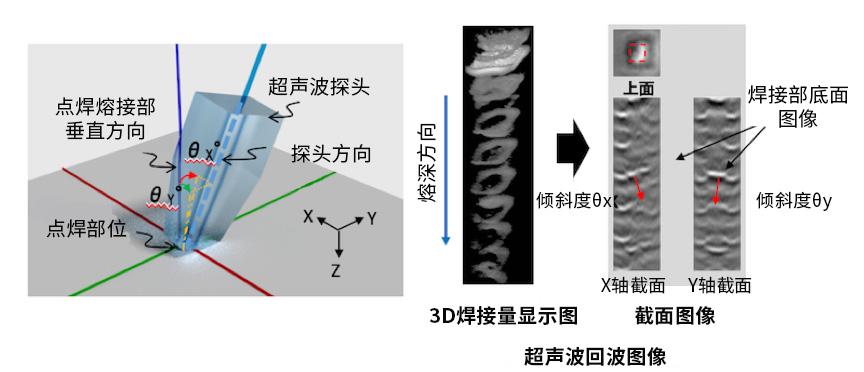

“‘Matrixeye™’的出现使非破坏性检测成为可能:用超声波的回波信号对焊接部位进行检测,通过3D图像的形式将焊接强度可视化。但是看准焊接部位、涂抹耦合剂、操作检测探头等一连串的工作都需要人工操作。而且,要实现准确测量,需要将发射超声波的检测探头以最佳角度对准焊接部位,这需要极高的熟练度。人工操作耗时耗力,是一个待解决的课题。”(高桥)

“Matrixeye™”及发射超声波的检测探头

非破坏性检测亟待优化,在这一挑战下,通过机器人来控制自动化点焊检测的构想诞生了。

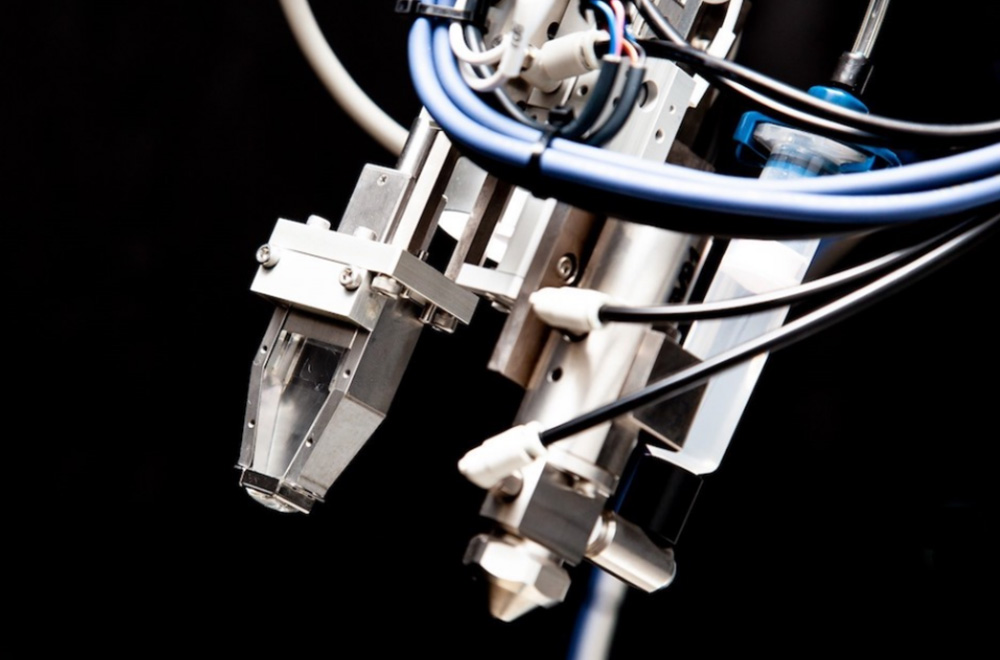

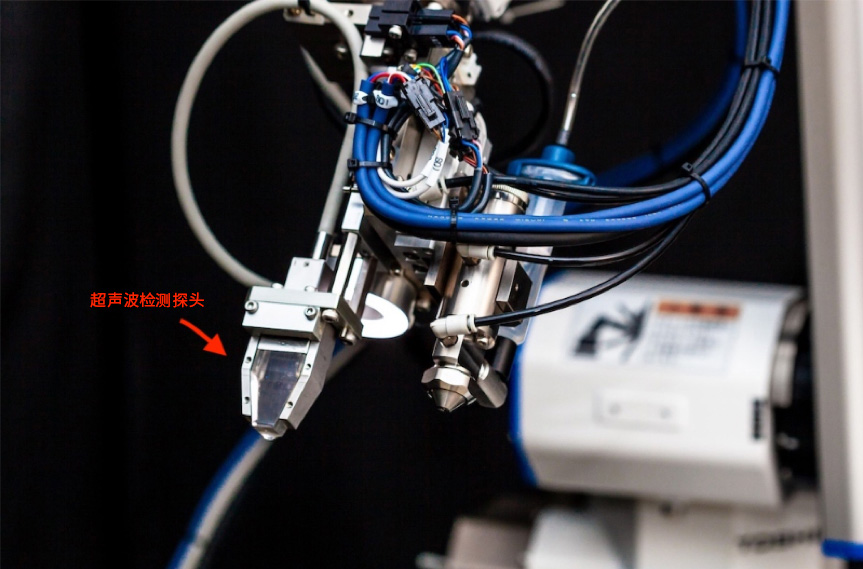

点焊检测机器人

点焊检测机器人的工作流程

二、“倾斜度推算引擎”提升检测速度

在使用“Matrixeye™”发射超声波将熔接部位进行3D图像化时,必须要将探头保持在合适的平行度。以往这都是凭借人工技巧来控制,要实现自动化,就需要解决保持平行度这一技术问题。

“例如,我们最初所尝试的方法是,按照焊接部位的焊核直径(熔接部分的直径)找出最大焊点,然后依次调整参数(倾斜度),测量最大值。但是,这样一来,就需要反复测量,测量时间相对较长。”(高桥先生)

在反复尝试摸索了几种方法后,我们终于找到了“倾斜度推算引擎”这一实现手段。

“‘倾斜度推算引擎’是一种自动调整检测探头,测量角度的新技术,利用‘Matrixeye™’测量到的超声波回波信号推算出焊接部位的倾斜度,再通过机器人自动修正检测探头角度。这种方法可将检测时间大大缩短。”(生产技术中心·齐藤真扩)

自动调整倾斜度

齐藤说道,开发团队全员一致认为,如果只是单纯的自动化,不能将检测所需的速度提高到人力速度以上,就没有意义。具有绝对优势的速度是开启省力化、低成本化之门的钥匙,将会为汽车生产现场带来巨大变革。开发出该技术后,保障实验样品材料的可持续性供给成为了新的课题。

“目前我们正从各供应商处获取样品材料,通过实际验证实验,积累更多的实验数据,同时也在努力提高该技术的实用性。今后将会更多地听取生产现场的声音,进一步改善用户体验度。”(齐藤)

三、自动化“非破坏”检测技术走向海外

为了能在1年内启动这项点焊检测技术,我们正在进行现实实验。在今后劳动人口进一步减少的趋势下,该技术很可能会让汽车生产搭上一大“顺风车”。

“对我们来说,首先要使该技术扎根于汽车制造领域,实现检测的自动化,再让其能够对应更多的焊接方法,若能运用于飞机及船舶等生产现场就更加理想了。当然,未来也有可能进军海外市场,海外的生产厂商原本就对非破坏性检测有极大需求,可以说市场是相当大的。”(高桥)

这项技术在商业层面蕴含着巨大的发展可能,这也是东芝公司内部的技术资产有机结合的成果。

“我们所属的研究开发本部拥有良好的氛围,公司内部的各种技术灵活开放,让我们能够更有效地利用东芝的优势技术。未来在MaaS1概念的进一步发展中,公共车辆的需求也许会进一步增加。为迎接这样的时代,生产现场需要更优质、高效地进行汽车制造,很期待我们的技术能够对此有一定的贡献。”(齐藤)

1 Mobility as a Service(移动服务):通过灵活运用信息通信技术,能够不局限于运营主体,将私家车以外的所有交通移动方式作为一个统一的服务、实现无缝衔接的全新的移动概念。

东芝结合多年的工业与通讯技术,致力人工智能领域,将创新的技术成果应用于具体的生产操作场景,赋能汽车行业,让更易、更快、更优的生产现场成为可能。未来汽车行业将会发生什么样的变化,我们拭目以待。

参与点焊检测机器人开发的东芝研究开发本部

生产技术中心 机电解决方案推进部

牛岛彰、齐藤真扩、千叶康德、高桥宏昌(左起)